桁架制作工艺(常见桁架的制作工艺)

桁架是一种由多个杆件组成的结构,常用于建筑、机械和航空航天等领域。制作桁架的工艺包括以下步骤:,,1. 设计阶段:根据所需功能和负载条件,确定桁架的类型(如三角形、四边形或多边形)和尺寸。设计时还需要考虑材料强度、稳定性和制造可行性等因素。,,2. 材料选择:根据设计要求选择合适的材料,如钢、铝或其他合金。材料的强度和韧性对桁架的性能至关重要。,,3. 切割与成形:使用切割机或激光切割等技术将材料切割成所需的形状和尺寸。然后进行成形处理,如弯曲、卷曲或焊接,以形成桁架的基本框架。,,4. 组装:将各个杆件按照设计要求组装在一起,确保连接处牢固可靠。在组装过程中,可能需要使用螺栓、螺母或其他紧固件来固定杆件。,,5. 涂装与防腐:对桁架表面进行涂装,以保护材料免受腐蚀和磨损。涂装通常包括底漆、面漆和清漆等步骤。,,6. 检验与测试:对桁架进行严格的质量检验和性能测试,确保其满足设计要求和安全标准。这可能包括载荷试验、疲劳测试和其他相关测试。,,通过以上步骤,可以制作出符合要求的桁架,广泛应用于各种工程和建筑项目中。

桁架制作工艺概述

桁架是一种常见的结构形式,广泛应用于建筑、桥梁等领域。桁架的制作工艺包括设计、材料准备、加工、组装、焊接、检验等多个环节。以下是几种常见桁架的制作工艺:

1. 钢管桁架制作工艺

钢管桁架的制作工艺主要包括以下几个步骤:

- 分段制作:

- 将桁架分为10-12米长一段,每段对接位置上下弦杆应错开300-500mm,以保证构件的形状、尺寸和质量。

- 杆件对接:

- 由于采购的钢管长度不一定满足工程要求,杆件需对接。对接前应对钢管在管子车床上进行剖口加工,然后在专用胎架上对杆件进行对接焊接。

- 焊接与检验:

- 上、下弦管、管接头焊接完毕后,应待冷却至常温后进行超声波检测(UT检验),确保接头质量符合GB11345-89级焊缝标准。

- 组对与校正:

- 组对前将坡口内壁10-15mm仔细去除锈蚀,坡口外壁10-15mm范围内也必须仔细驱除锈蚀与污物。组对时,不得在接近坡口处管壁上引弧点焊夹具或硬性敲打,以防圆率受到破坏。

- 焊接质量控制:

- 必须从组对、校正、复验、预留焊接收缩量、焊接定位、焊前防护、清理、焊接、焊后热调、质量检验等工序严格控制,确保接头焊后质量全面达到标准。

- 弯曲与矫正:

- 弯曲较大或半径不同时应分几次弯曲,有利于减小弯曲应力,保证弯曲光滑,无突变拐点出现,壁厚减薄量不大于1.0mm,外径允许偏差不超过3.0mm,矢高偏差不大于5mm。

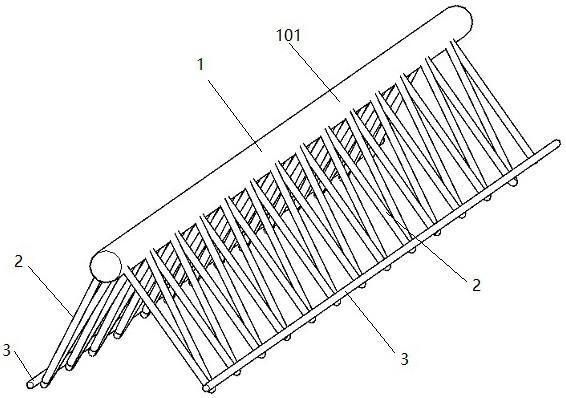

2. 钢筋桁架板制作工艺

钢筋桁架板的制作工艺主要包括以下几个步骤:

- 材料准备:

- 使用镀锌冷轧钢板,双面镀锌量不低于120g/m2,厚度不低于0.5mm,屈服强度不低于260Pa。

- 桁架节点与底模接触点焊接:

- 桁架节点与底模接触点均应点焊,且点焊实测承载力不应小于1.3.2条的要求。

- 钢筋直径要求:

- 弦杆直径不应小于6mm,腹杆直径不应小于4mm。支座水平钢筋和竖向钢筋直径,当钢筋桁架高度不大于100mm时,直径不应小于10mm和12mm;当钢筋桁架高度大于100mm时,直径不应小于12mm和14mm。

- 间距要求:

- 两个钢筋桁架相邻上弦杆间距为188mm,两个钢筋桁架相邻下弦杆间距及一榀桁架的两个下弦杆之间的间距均不应大于200mm。

- 保护层厚度:

- 钢筋桁架下弦钢筋混凝土保护层厚度为20mm。

- 锚固长度:

- 确定板长时,桁架下弦钢筋伸入梁边的锚固长度不应小于5倍的下弦钢筋直径,且不应小于50mm。

3. H型钢桁架制作工艺

H型钢桁架的制作工艺主要包括以下几个步骤:

- 分段原则:

- 横向桁架分为二段,纵向在各横向桁架间自然分段。具体见下图:横向横向竖向向在横向分成11榀平面桁架,每榀桁架在中间对称断开,每榀桁架长度为11~13m。每榀桁架带有竖向桁架牛腿在竖向分成2榀侧面桁架,每榀桁架从钢柱处断开,每榀桁架带有竖向桁架牛腿。

- 焊接H型钢制作:

- H钢腹板用坡口机开坡口,H钢翼板、腹板等直条切割机下料。翼板、腹板下料后应标出翼缘板宽度中心线和与腹板组装的定位线,并以此为基准进行H型钢的拼装。

- 组装与焊接:

- H型钢拼装在H型钢拼装机上或设置胎架进行拼装。为防止在焊接时产生过大的角变形,拼装可适当用斜撑进行加强处理。

- 检验:

- H型钢组装制作过程检验允许偏差见下表(以mm为计量单位):

项目 允许偏差 测量工具 连接的间隙 ±2.0 2000 截面宽度 ±2.0 2.0 腹板中心偏移 接合部位1.5 1.5 其他部位 2.0 2.0

- H型钢组装制作过程检验允许偏差见下表(以mm为计量单位):

总结

桁架

桁架制作工艺

桁架制作工艺

还没有评论,来说两句吧...