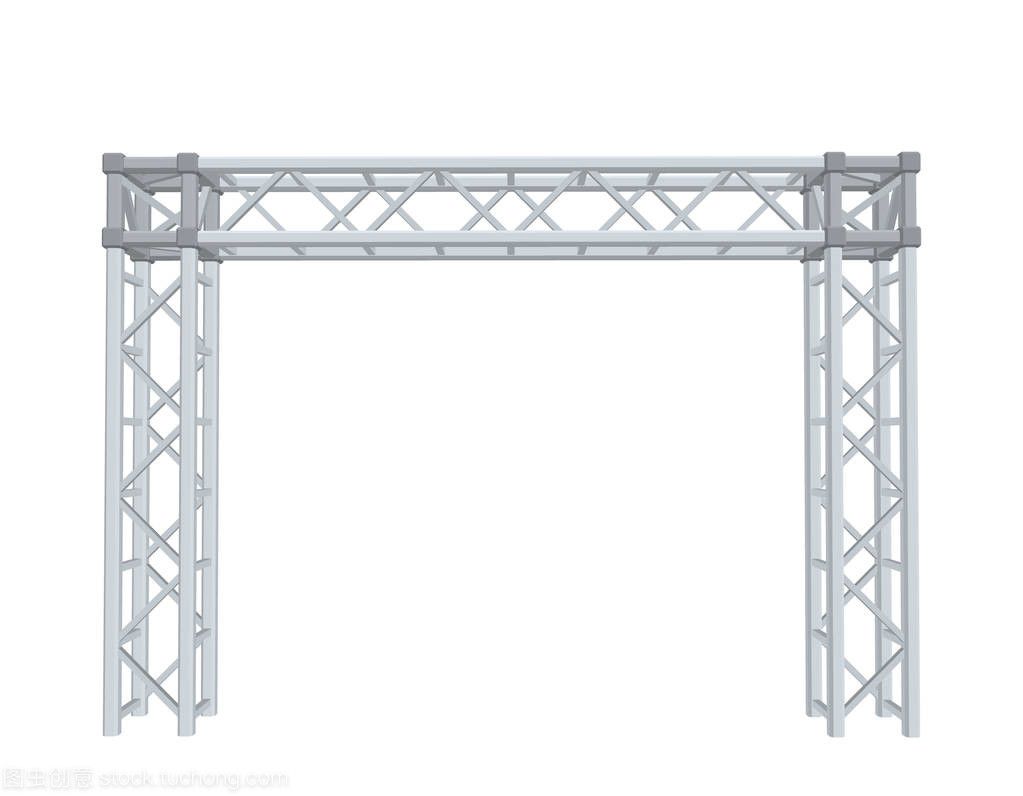

桁架加工工艺有哪些(桁架加工工艺涉及多个步骤从材料准备到最终的组装和焊接)

桁架作为一种重要的结构支撑,其加工工艺包括以下几个关键步骤:材料准备是至关重要的一步,需要选择合适的钢材或铝合金等材料,并确保其表面无油污、锈蚀或其他杂质。进行切割和成形,根据设计图纸将原材料切割成所需的尺寸和形状,然后通过冷弯、热弯或其他成型技术形成桁架的基本框架。之后,进行焊接或组装,将各个部分按照设计要求连接起来,确保结构的牢固性和稳定性。对焊接或组装后的桁架进行质量检查,包括尺寸、外观和强度测试,确保符合工程标准。整个加工过程需要严格控制,以保证桁架的质量和性能。

桁架加工工艺涉及多个步骤,从材料准备到最终的组装和焊接,每个环节都需要严格的质量控制。以下是桁架加工的主要工艺流程:

1. 材料准备

- 焊接材料选择:钢管所用焊接材料应按施工图的要求选用,符合国家及行业相关标准、规范的规定,并有质量证明书或检验报告。

- 材料入库管理:物资入库后应设置专门场地存放,并进行严格标识,做好防护工作,避免混用、错用现象发生。

2. 放样与下料

- 放样:根据桁架的空间弯曲情况,将桁架分为上下弦杆分别进行加工,再对每根杆件进行基准平面的确定,并确定方便控制每个杆件定位的坐标系。

- 下料:制作人员按照深化设计图所示尺寸进行切割。由于桁架结构中各杆件与杆件之间是以相贯线型式相交,杆件端头断面形状比较复杂,因此在实际切割加工中一般采用机械自动切割加工和人工手工切割加工两种方法进行加工。

3. 加工与组装

- 机械自动切割:利用数控相贯线切割机进行机械自动切割,深化设计人员需提供相关数据,例如各杆件管心间中心距、距母线偏转角、相贯斜角角度等参数,然后将这些参数值输入计算机中,由计算机生成机床可识别的加工代码后进行机械切割。

- 手工切割:当采用手工切割时需要预先进行1∶1放实样,用模板或样杆按实际相交的角度及相贯线放出实际的断面形状,然后再根据此断面形状进行加工。

- 胎架制作:桁架必须在胎架上制作,胎架用水准仪测量,保证钢板条上表面水平,然后将钢板条与竖向支撑焊接牢固,形成整体,不致整体失稳。

4. 组立与焊接

- 桁架弦杆组立:将冷弯好的桁架弦杆用吊车吊至胎架上,弦杆的底部与胎架上的水平定位铁条贴紧,弦杆的侧面与垂直定位铁条贴紧。利用水准仪和线锤对弦杆轴线和牛腿管轴线的交点进行三维坐标测量。

- 牛腿管组立:依据设计图上牛腿管的端部圆心、牛腿管的轴线和弦杆上的轴线交点在同一平面内这一条件,利用牛腿管端部圆心和轴线夹角来定位牛腿管。

- 牛腿耳板组立:牛腿管开槽后,根据设计图牛腿耳板的定位位置,对牛腿管进行开槽处理,然后进行牛腿耳板的粗定位。

- 焊接顺序:焊接时应注意焊接顺序,一般应先焊接中间节点,再向桁架两端节点扩展焊接顺序,以避免由于焊缝收缩向一端累积而引起的桁架各节点间尺寸偏差。

5. 质量检验

- 焊缝检验:焊缝金属扩散氢含量试验、焊缝脱渣性能试验等,确保焊缝质量符合要求。

- 整体检验:预拼装是为了验证设计图纸和加工工艺的正确性,满足桁架设计和安装要求,所有桁架编号相同的均应取一榀预拼装并经100%检验,合格后方可进行其它榀次的下料。

6. 涂装与防护

- 涂装:涂装工对桁架进行防腐处理,确保其在运输和安装过程中不受腐蚀。

- 防护:在涂装完成后,进行必要的防护措施,避免在运输和安装过程中损坏桁架。

通过以上步骤,可以确保桁架的加工质量和最终的安装效果。每个环节都需要严格按照工艺规程和质量标准进行操作,以保证桁架的安全性和可靠性。

桁架加工中常见质量问题

桁架焊接技术要点解析

桁架加工自动化设备介绍

桁架加工过程中的安全措施

还没有评论,来说两句吧...