二层钢结构框架施工流程

二层钢结构框架施工流程主要包括以下几个步骤:,,1. 设计阶段:根据建筑设计要求和相关规范,进行钢结构的初步设计与详细设计。包括确定结构形式、尺寸、材料选择等关键参数,并进行荷载计算和结构分析,确保设计的合理性和安全性。,,2. 制作阶段:根据设计图纸和规格要求,进行钢材的切割、加工和组装。包括钢材的裁剪、焊接、螺栓连接等工艺,确保结构件的质量和精度。,,3. 安装阶段:将制作好的钢结构件运至现场,按照设计位置进行安装。包括吊装、校正、固定等工序,确保结构的稳定和安全。,,4. 检查验收阶段:对安装完成的钢结构进行全面检查,包括结构尺寸、焊缝质量、螺栓连接等,确保符合设计和规范要求。通过验收后,可以进行下一步的涂装和防腐处理。,,5. 涂装和防腐处理阶段:对钢结构进行表面处理,包括涂装、防锈漆涂刷等,以延长钢结构的使用寿命。,,6. 竣工验收阶段:经过一系列工序后,对整个施工过程进行总结和评估,确保工程质量达到预期目标,并办理相关的竣工手续。

二层钢结构框架施工流程

一、施工放线

- 轴线与标高核准

- 按照设计要求,根据图纸配合土建单位将标高、轴线核实核准。这一步是基础工作,确保后续施工的准确性,为整个钢结构框架的定位提供基准。例如在建筑工程中,如果轴线和标高出现偏差,后续的钢结构构件安装位置就会不准确,可能导致整个结构不稳定或者不符合设计要求。

- 测量标记

- 施工前用经纬仪复核轴线,用水准仪确定标高,并用墨线在不易损坏的固定物上作好记号,注明标高,做好记录。这有助于在施工过程中随时检查和校正钢结构构件的安装位置,保证整个框架的垂直度和水平度。

- 定位钢柱连接面边线及轴线

- 在确定轴线和标高之后,先放好大样,再放小样,确定每个钢柱在基础混凝土上的连接面边线及纵横十字轴线,即门式刚架的柱脚位置。准确的定位能避免刚架柱脚与螺栓碰撞,防止刚架柱底面变形、减少与基础混凝土接触面以及螺栓弯曲变形等问题,从而避免螺栓纠直后强度损耗。

二、基础混凝土内预埋螺栓

- 螺栓核对与固定

- 在基础混凝土浇捣之前,仔细核对螺栓的大小、长度、标高及位置,并固定好预埋螺栓。这是保证钢结构框架与基础牢固连接的关键步骤,如果螺栓的规格或位置不准确,将影响钢结构的稳定性。

- 螺栓丝口保护

- 用黄油及塑料薄膜包住预埋螺栓的丝口部分,避免混凝土浇捣时对螺栓丝口的污染。被污染的丝口可能会影响螺栓与螺母的连接,进而影响钢结构的安装质量。

- 浇捣时监控

- 浇捣混凝土时,派专人值班,监控混凝土浇捣对预埋螺栓定位的影响。因为在混凝土浇捣过程中,可能会因为混凝土的流动等因素导致螺栓移位,专人监控可以及时发现并纠正这种情况。

- 浇捣后清理

- 基础混凝土浇捣之后,及时清理预埋螺栓杆及丝口上的残留混凝土。残留混凝土可能会影响螺栓的正常使用,清理后能保证螺栓的连接性能。

三、钢结构加工制作

- 下料图单(材料检验)

- 此工序为材料检验部分,内容包括对工程所选用的型号、规格的确认以及材料的质量检查。确保使用的钢材符合设计要求的型号和规格,并且质量合格是钢结构框架强度和稳定性的保障。

- 放样、号料

- 放样划线要求

- 放样划线时,应清楚标明装配标记、螺孔标注、加强板的位置方向、倾斜标记及中心线、基准线和检验线,必要时制作样板。这些标记有助于在后续的加工制作和安装过程中准确操作,保证各个构件的组装和连接正确。

- 要注意预留制作、安装时的焊接收缩余量,切割、刨边和铣加工余量,安装预留尺寸要求。考虑到焊接等加工工艺可能导致的尺寸变化,预留余量能确保最终构件的尺寸符合设计要求。

- 材料矫正

- 划线前,材料的弯曲和变形应予以矫正。矫正后的材料才能保证放样、号料的准确性,从而确保钢结构构件的质量。

- 放样划线要求

- 下料

- 钢板下料采用数控多头切割机下料,下料前应将切割表面的铁锈、污物清除干净,保持切割件的干净和平整。切割后清除溶渣和飞溅物,操作人员要熟练掌握机械设备使用方法和操作规程并调整设备最佳参数。这样可以保证下料的精度和质量,为后续的加工制作奠定良好基础。

- 组立、成型

- 钢材在组立前应矫正其变形,使其达到符合控制偏差范围内,接触毛面应无毛刺、污物和杂物,保证构件的组装紧密结合,符合质量标准。组立时使用适量的工具和设备,如直角钢尺,保证组立后有足够的精度,采用设备为Z12型型钢组立机。

- 焊接

- 焊接设备与工艺

- 钢柱、钢梁采用门式自动埋弧焊进行焊接;柱梁连接板加肋板采用手工焊接。对于门式自动焊,焊接后边缘30 - 50mm范围内的铁锈、毛刺污垢等必须清除干净,以减少产生焊接气孔等缺陷的因素。引弧板应与母材材质相同,焊接坡口形式相同,长度应符合标准的规定。使用手工电弧时,要使用状态良好、功能齐全的电焊机,选用的焊条需用烘干箱进行烘干。合适的焊接工艺和设备能保证焊接质量,确保钢结构构件的连接强度。

- 焊接设备与工艺

- 制孔

- 按照设计要求在钢结构构件上制作孔洞,制孔的精度会影响到后续构件的连接安装,如螺栓连接时螺栓孔的匹配度等。

- 矫正型钢

- 使用翼缘调直机对型钢进行矫正。操作人员熟悉工艺内容并掌握设备操作规程,矫正完成后进行自检,允许偏差符合《钢结构施工及验收规范》有关规定。矫正型钢可以保证钢结构构件的形状和尺寸符合设计要求,提高构件的质量。

- 端头切割

- 焊接型钢柱梁矫正完成后,其端部应进行平头切割,所用设备为端头铣床。端头切割后的构件尺寸更加精确,有利于后续的安装连接。

- 除锈

- 采用专用除锈设备进行抛射除锈,可以提高钢材的疲劳强度和抗腐能力,对钢材表面硬度也有不同程度的提高,有利于漆膜的附着且不需增加外加的涂层厚度。除锈使用的磨料必须符合质量标准和工艺要求,施工环境相对湿度不应大于85%。经除锈后的钢材表面,用毛刷等工具清扫干净才能进行下道工序,除锈合格后的钢材表面如在涂底漆前已返锈,需重新除锈。

- 油漆

- 钢材除锈经检查合格后,在表面涂完第一道底漆,一般在除锈完成后,存放在厂房内可在24小时内涂完底漆,存放在厂房外则应在当班漆完底漆。油漆应按设计要求配套使用,第一遍底漆干燥后,再进行中间漆和面漆的涂刷,保证涂层厚度达到设计要求,油漆在涂刷过程中应均匀,不流坠。油漆可以保护钢结构不受腐蚀,延长其使用寿命。

- 包装与运输

- 构件编号

- 在包装前,将各种符号转换成设计图面所规定构件编号,并用笔(油漆)或粘贴纸标注于构件的规定部位,以便包装时识别。

- 搬运保护

- 在搬运过程中注意对构件和涂层的保护,对易碰撞的部位应提供适当的保护。搬运后的构件如发生变形损坏,应及时进行修补,以确保发运前构件完好无损。

- 验收

- 钢构件出厂前,应提交相关资料,如构件制作的质量检验报告等,以证明构件的质量符合要求。

四、钢结构安装

- 安装前准备工作

- 柱脚螺栓施工

- 复核土建基础施工的柱脚定位轴线,埋设地脚螺栓。准确的柱脚螺栓定位是保证钢结构框架安装精度的重要前提。

- 柱脚螺栓施工

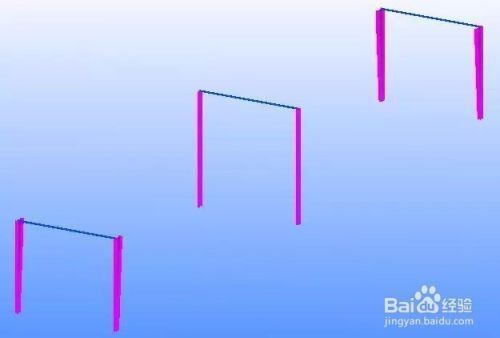

- 吊装顺序

- 本工程钢结构安装,采用分件吊装的方法,先吊装所有钢柱,待校正固定后,依次吊装钢梁,随吊随调整,然后进行安装固定,最后吊装屋面支撑及檩条系统。合理的吊装顺序可以保证钢结构框架的稳定性逐步形成,避免在施工过程中出现结构失稳的情况。

- 施工顺序与吊车使用

- 现场吊装划分为若干施工单元,根据工程规模确定吊车的型号和数量,如采用一台50吨吊车,按照一定方向(如由东向西)吊装。这样有计划的施工顺序和吊车使用安排,可以提高施工效率,确保施工进度。

二层钢结构框架施工流程

二层钢结构框架施工流程

还没有评论,来说两句吧...