钢结构梁的制作方法

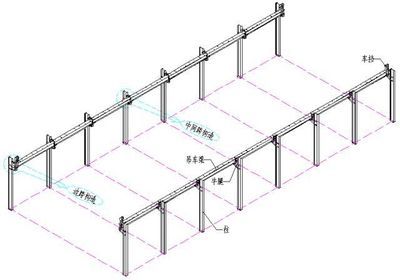

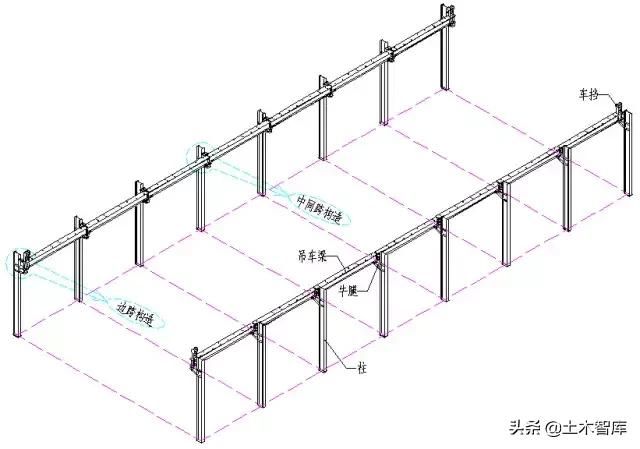

钢结构梁的制作方法通常包括以下几个步骤:,,1. 设计阶段:根据工程需求和建筑规范,进行详细的钢结构梁设计。这包括确定梁的长度、宽度、高度、材料类型(如钢材或混凝土)、截面形状、支撑方式等。,,2. 材料选择:根据设计要求选择合适的材料,如Q345B级钢、H型钢、箱型钢等,并确保材料具有足够的强度和耐久性。,,3. 切割与成形:使用切割机将选定的材料按照设计尺寸进行切割,然后通过弯曲、卷曲或焊接等工艺将材料加工成所需的形状。,,4. 组装:将加工好的钢材按照设计要求进行组装,形成钢结构梁的主体结构。这可能涉及到焊接、螺栓连接或其他连接方式。,,5. 防腐处理:为了延长钢结构梁的使用寿命,需要在表面进行防腐处理,如喷涂防锈漆、镀锌等。,,6. 质量检验:对钢结构梁进行严格的质量检验,包括尺寸检查、外观检查、力学性能测试等,确保其满足设计和安全要求。,,7. 安装:将制作好的钢结构梁按照设计要求进行安装,确保其在建筑物中的正确位置和稳定性。,,8. 验收:完成安装后,进行验收工作,确保钢结构梁的质量符合相关标准和规定。

钢结构梁的制作方法

钢结构梁的制作是一个复杂的过程,涉及到材料准备、制作工艺、质量控制等多个方面。以下是具体的制作方法:

1. 材料准备

- 钢板选择:钢结构梁的主要材料是钢板和钢。常用的钢板材料为Q345qB钢,所有钢板必须具备质量证明书,并按规定进行材料复检。

- 焊接材料:焊接材料必须具备材料质量证明书,常用的焊接材料包括手工焊、埋弧焊和气体保护焊。

2. 制作工艺

- 材料处理:

- 板材厚度控制需满足总平均厚度不得出现负公差,单批厚度不得低于2%负公差。

- 焊接材料的选择需符合相关规定。

- 钢材进厂后必须进行复检,并出具相应的复验报告。

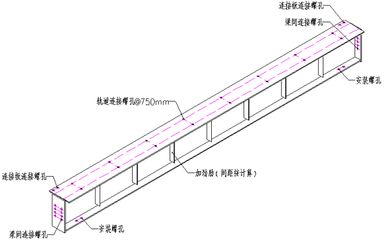

- 下料与组装:

- 下料时需在翼腹板长度方向两端各留50mm加工余量,宽度方向两自由边各留3mm加工余量,作为焊接收缩余量补偿。

- 腹板长度8m,在加工时分段加工后进行拼接,每个节段两端预留50mm加工余量,待预拼装完成后切除。

- 顶板和底板的加工需借助计算机和数控切割来完成,首先在计算机中按设计尺寸放出实样,然后将其展开,分块切割后进行拼接、焊接、矫正并经UT和外观检验合格后,进行组装。

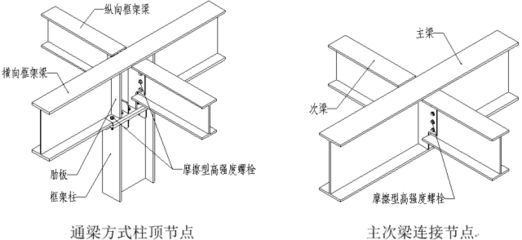

- 焊接工艺:

- 主梁在工厂对接焊接接缝采用半自动焊接,对接处的板边应根据钢材厚度采用V型、K型坡口加工,两端焊引弧板以保证焊透构件板全截面,并要求焊透的K型或V型焊缝质量为一级。

- 箱梁翼缘板和腹板的T型全焊透坡口焊缝和其它T型角焊缝采用气体保护焊。

- 其他纵向焊缝采用气体保护焊。

- 焊接顺序按组装顺序和要求进行,组装时按要求进行定位焊。

- 焊接修复:

- 上下盖板的对接焊缝必须去除余高,并垂直焊缝方向磨平。

- 焊角尺寸、焊波或余高超过“焊缝外观质量标准表”上限值的焊缝和超过允许偏差的咬边必须修磨均顺。

- 焊缝咬边超差或焊角尺寸不足时,应采用手工电弧焊进行返修焊。

- 返修焊应按原焊缝质量要求检验,同一部位的返修焊不宜超过两次,两次以上应制定合理的返修工艺报总工程师审批后进行。

- 焊接检验:

- 零部件的焊缝应在焊接24小时后进行无损检验。

- 对接焊缝应按表下表规定进行分级,焊缝类别包括桥面板、底板横向拼接焊缝,节段内U形肋和球扁钢对接焊缝,节段横向对接焊缝,工地环形大接头焊缝等。

- 所有焊缝应按要求进行无损检测,包括超声波、X光射线、磁粉探伤等。

3. 质量控制

- 预拼装:出厂前应按4+1方式对每个节段进行预组装,以保证工地安装质量。

- 现场安装:工厂按8米的节段长度进行制作、预装后运至现场安装,最后经现场焊接成一体。

4. 连接结构

- 抗形变组件:连接结构包括设于腹板、翼板之间的抗形变组件,包括贴附于腹板上的支板以及贴附在腹板、翼板连接处的限位板条,限位板条开设有凹型槽,支板与凹型槽嵌入式连接。

- 防护板条组:防护板条组包括两块卡合板及垂直固定于两块卡合板之间的若干块立板,卡合板通过螺栓与限位板条固定连接。

通过以上步骤,可以确保钢结构梁的制作质量和性能,满足工程需求。

钢结构梁的质量检验标准

钢结构梁的焊接技术要点

钢结构梁的现场安装流程

钢结构梁的维护保养方法

还没有评论,来说两句吧...