钢结构厂房施工流程管理(-*,钢结构厂房施工安全管理要点)

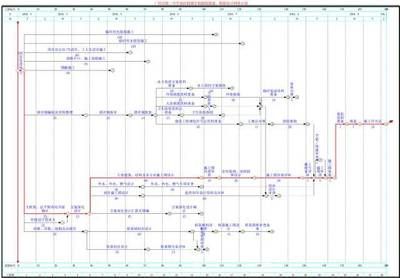

钢结构厂房施工流程管理是确保工程质量、安全和效率的关键。以下是钢结构厂房施工流程管理的主要要点:,,1. **前期准备**:包括设计审核、材料采购、设备租赁和人员培训。设计阶段需确保结构安全,材料选择要符合规范要求,设备租赁要确保其性能满足工程需求。对参与施工的人员进行专业培训,确保他们了解施工标准和安全规程。,,2. **施工过程监控**:在施工过程中,要实行严格的质量监督和安全管理。定期检查施工进度,确保各工序按计划进行。使用先进的测量工具和技术,如激光扫描和无人机监测,来提高施工精度和效率。,,3. **质量控制**:建立完善的质量管理体系,从原材料检验到成品验收,每个环节都要有严格的质量控制措施。采用无损检测技术(如超声波探伤和磁粉探伤)来确保钢结构的质量。,,4. **安全管理**:制定全面的安全管理制度,包括个人防护装备的使用、危险品管理、施工现场的安全警示等。定期组织安全培训和应急演练,提高员工的安全意识和应对突发事件的能力。,,5. **环境保护**:施工过程中注意减少对环境的影响,如合理规划施工区域,减少扬尘;使用环保材料和节能设备;施工结束后及时清理现场,恢复环境原貌。,,通过上述管理措施,可以有效地控制钢结构厂房施工的质量与安全风险,确保工程的顺利进行。

一、施工流程管理的前期规划

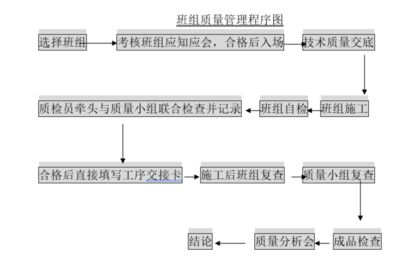

(一)施工团队组建与培训

- 组建专业团队:钢结构厂房施工需要多种专业人员,包括钢结构工程师、焊工、吊装工人等。确保团队成员具备相应的资质和经验,例如焊工要持有合格的焊工证等相关证书。

- 施工技术培训:针对钢结构厂房施工的特点和要求,对施工人员进行技术培训。包括钢结构加工制作工艺、焊接技术规范、吊装安全操作等方面的培训,提高施工人员的技术水平和质量意识。

(二)施工图纸会审

- 全面审查图纸:组织施工团队、设计单位、建设单位等相关方对施工图纸进行会审。检查图纸是否完整、准确,各专业之间是否存在冲突,例如钢结构与电气、给排水等专业的布局是否协调。

- 技术交底:由设计单位向施工单位进行技术交底,明确设计意图、关键技术要求、质量标准等内容,为施工提供准确的依据。

二、施工过程中的流程管理

(一)基础施工阶段

1. 施工放线管理

- 放线准确性控制:按照设计要求,配合土建单位核实核准标高、轴线。使用经纬仪复核轴线,水准仪确定标高,并做好标记和记录。在放好大样确定轴线和标高后,再放小样确定钢柱连接面边线和十字轴线,定位刚架时要避免柱脚与螺栓碰撞。

- 质量检查:定期检查放线的准确性,如轴线偏差、标高误差等是否在允许范围内,发现问题及时纠正。

2. 基础混凝土内预埋螺栓管理

- 螺栓安装前检查:在基础混凝土浇捣之前,仔细核对螺栓的大小、长度、标高及位置,确保无误后固定好预埋螺栓。同时,用黄油及塑料薄膜包住预埋螺栓的丝口部分,防止混凝土污染丝口。

- 浇捣过程监控:浇捣混凝土时,派专人值班,监控混凝土浇捣对预埋螺栓定位的影响,确保螺栓位置不发生偏移。

- 浇捣后清理:基础混凝土浇捣之后,及时清理预埋螺栓杆及丝口上的残留混凝土。

(二)钢结构加工制作阶段

1. 材料检验管理

- 型号规格确认:在下料图单工序,对工程选用的钢材型号、规格进行确认,检查材料的质量是否符合设计要求及国家现行标准的规定。

- 材料质量抽检:定期对进场钢材进行抽检,如检查钢材的化学成分、力学性能等指标,防止不合格材料用于钢结构制作。

2. 放样、号料管理

- 放样精度控制:放样划线时,清楚标明装配标记、螺孔标注等各类标记,必要时制作样板。注意预留制作、安装时的余量,划线前矫正材料的弯曲和变形。对放样和样板的允许偏差进行严格控制,号料的允许偏差也应符合规定,定期检查放样、号料的质量。

3. 下料管理

- 切割质量保障:钢板下料采用数控多头切割机时,切割前清除切割表面的铁锈、污物,保持切割件干净平整。切割后清除溶渣和飞溅物,操作人员熟练掌握设备操作方法和调整最佳参数,同时对切割的允许偏差值进行检查,如零件宽度、长度、边缘缺棱、钢端部垂直度等偏差要在规定范围内。

4. 组立、成型管理

- 构件组装精度:钢材组立前矫正变形,接触毛面无毛刺等杂物,保证构件组装紧密。组立时使用合适的工具和设备保证精度,预组立的构件要进行检查是否符合图纸尺寸和精度要求,组立成型时构件在自由状态下进行,结构要符合相关规范规定,经检查合格后编号,对组立的允许偏差进行检查,如垂直度偏差等。

5. 焊接管理

- 焊接工艺执行:钢柱、钢梁采用门式自动埋弧焊或柱梁连接板加肋板采用手工焊接时,要满足相应的工艺要求。如自动焊时,焊接后边缘一定范围内铁锈等要清除干净,引弧板要与母材材质相同等;手工电弧焊时,要使用状态良好的电焊机,焊条要烘干。同时,对焊接过程进行监控,确保焊接质量。

- 焊接质量检查:焊接完成后,参照工程标准对焊缝规格大小、表层形态等内容进行检查,如焊缝的长度、宽度、高度、表面平整度等是否符合要求,是否存在气孔、夹渣等焊接缺陷。

6. 制孔管理

- 孔距与孔径偏差控制:制孔的螺栓孔及孔距允许偏差要符合《钢结构施工及验收规范》的有关规定,定期检查制孔的质量,确保孔的精度满足钢结构安装要求。

7. 矫正型钢管理

- 矫正操作规范:操作人员熟悉矫正工艺内容和设备操作规程,矫正完成后进行自检,允许偏差符合相关规范规定,对矫正后的型钢进行质量检查,保证型钢的形状和尺寸符合要求。

8. 端头切割管理

- 切割精度控制:焊接型钢柱梁矫正完成后,端部进行平头切割时,使用端头铣床,控制端部铣平的允许误差,确保切割后的端部平整,满足钢结构连接要求。

9. 除锈与油漆管理

- 除锈质量检查:采用专用除锈设备进行抛射除锈时,检查除锈效果是否达到提高钢材疲劳强度和抗腐能力的要求,钢材表面硬度是否有提高等。

- 油漆涂刷规范:钢材除锈经检查合格后,在规定时间内(如24小时内)涂完第一道底漆,油漆的涂刷要均匀,厚度要符合设计要求,同时注意保护已涂刷的漆面,防止损坏。

10. 包装与运输管理

- 构件标识与包装:构件编号在包装前,将各种符号转换成设计图面所规定构件编号,并用笔(油漆)或粘贴纸标注于构件的规定部位,然后进行合理包装,防止构件在运输过程中受损。

- 运输安全保障:选择合适的运输工具和运输路线,对构件进行固定和保护,避免在运输过程中发生碰撞、变形等情况。

(三)钢结构安装阶段

1. 主要结构吊装管理

- 吊装方案执行:在地面拼接钢梁、架设钢柱、吊装钢梁、连接子结构等过程中,严格按照吊装方案进行操作。确保钢结构厂房主体结构的偏差符合规范和设计要求,高强度螺栓的初拧和终拧符合要求,吊装过程中注意安全操作规范,防止发生安全事故。

- 结构偏差校正:吊装完成后,及时对主体结构的结构偏差进行纠正,如垂直度、水平度偏差等,保证结构的稳定性和安全性。

2. 厂房屋面板和保温层安装管理

- 保温层与屋面板安装顺序:先铺设保温层,然后再安装屋面板,部分工程可根据保温层等级在保温层下铺设钢丝网防止保温层脱落。安装过程中确保保温层的铺设质量,如保温层的厚度、平整度等符合要求,屋面板的安装要牢固,防水性能良好,如板与板之间的连接紧密,防止雨水渗漏。

3. 墙体维护和安装管理

- 墙体保温与墙板安装:安装墙体保温层和墙板时,注意墙面的美观和窗户区域的防水问题。保证底部平整、整个平面平整,板与板之间的平整度偏差符合要求等,确保墙体的安装质量。

4. 细部构造安装管理

- 装饰安装精度:对于屋面与墙体之间的包角、墙面转角的包角、墙板与砖墙之间的防水板、门窗装饰等细部构造安装,要保证水平、平面和垂直,确保细部结构的美观和功能符合要求。

三、施工完成后的流程管理

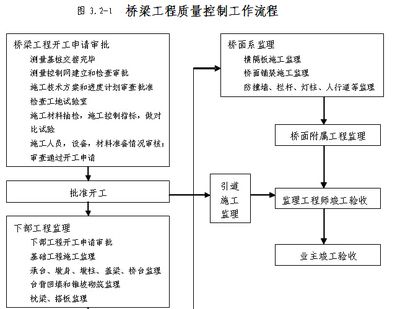

(一)质量验收管理

- 全面质量检查:根据《钢结构工程及验收规范》(GB50205—2001)等相关标准,对钢结构厂房的整体施工质量进行全面检查。包括钢结构的外形和几何尺寸、焊接质量、螺栓连接质量、涂装质量等方面的检查,确保工程质量符合要求。

- 验收资料整理:整理施工过程中的各类资料,如施工图纸、材料质量证明文件、施工记录、检验报告等,形成完整的验收资料,作为工程质量的证明文件。

(二)后期维护管理计划制定

-

钢结构厂房施工流程管理

钢结构厂房施工流程管理

还没有评论,来说两句吧...