钢结构厂房制作流程(钢结构厂房成本控制策略)

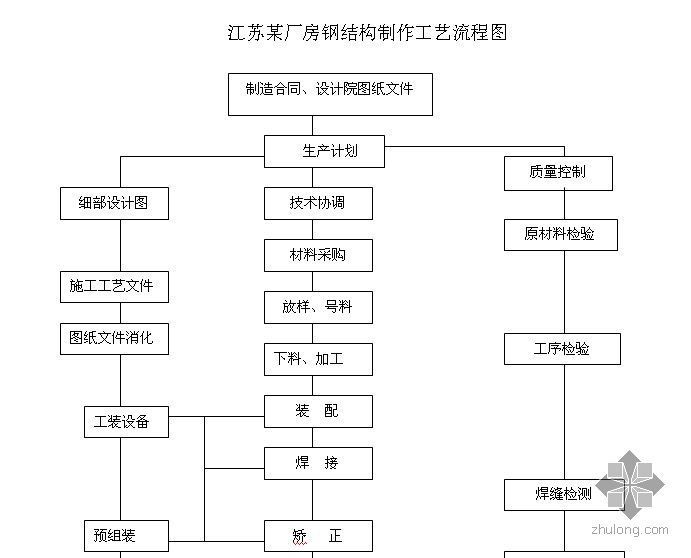

钢结构厂房的制作流程通常包括设计、材料选择、构件加工、组装以及最终的质量检验。在成本控制策略方面,有效的方法包括:通过精确的设计减少不必要的材料浪费;采用高质量的钢材来降低材料成本;优化生产流程,减少制造时间,提高生产效率;实施严格的质量控制系统,确保产品质量的同时减少返工和废品率;利用现代化的管理工具和技术,如项目管理软件和自动化设备,以提升整体效率。这些综合措施将有助于在保证工程质量的前提下,实现钢结构厂房的成本效益最大化。

钢结构厂房制作流程

一、前期准备阶段

- 项目策划与设计:根据客户需求和地块条件,进行项目的整体策划和设计。

- 地质勘察:了解地块的地质条件,为地基处理提供依据,确保地基稳固,能够承受上部结构的荷载。

二、钢结构加工制作流程

- 下料图单(材料检验)

- 对工程所选用的型号、规格进行确认,并检查材料的质量。

- 检验方法为检查钢材质量证明书和复试报告,用钢卷尺、卡尺检查型号、规格。

- 放样、号料

- 放样

- 放样划线时,应清楚标明装配标记、螺孔标注、加强板的位置方向、倾斜标记及中心线、基准线和检验线,必要时制作样板。

- 要预留制作、安装时的焊接收缩余量,切割、刨边和铣加工余量以及安装预留尺寸要求。

- 划线前,材料的弯曲和变形应予以矫正。

- 放样和样板有允许偏差要求,如平行线距离和分段尺寸0.5mm、对角线差1.0mm等。

- 号料

- 号料也有允许偏差要求,外形尺寸1.0,孔距0.5。

- 质量检验方法为用钢尺检测。

- 放样

- 下料

- 钢板下料采用数控多头切割机下料,下料前应将切割表面的铁锈、污物清除干净,切割后应清除溶渣和飞溅物。操作人员要熟练掌握机械设备使用方法和操作规程调整设备最佳参数。

- 切割的允许偏差值有相关标准,如零件宽度、长度3.0、边缘缺棱1.0等,钢材剪切面或切割面应无裂纹、夹渣和分层。质量检验方法为目测或用放大镜、钢尺检查。

- 组立、成型

- 钢材在组立前应矫正其变形,接触毛面应无毛刺、污物和杂物。组立时应有适量的工具和设备保证精度,采用Z12型型钢组立机。

- 点焊时所采用焊材与焊件匹配,焊缝厚度为设计厚度的2/3且不大于8mm,焊缝长度不小于25mm,位置在焊道以内。

- 组立成型时,构件应在自由状态下进行,其结构应符合《钢结构工程施工及验收规范》及有关标准规定,经检查合格后进行编号。

- 质量检验标准中垂直度(b/100且不大于2.0),检验方法为用直尺、角尺检查。

- 焊接

- 采用门式全自动埋弧焊机、手工焊接(柱梁连接板加肋板)。

- 焊接钢柱、钢梁采用门式自动埋弧焊进行焊接时,焊接后边缘30 - 50mm范围内的铁锈、毛刺污垢等必须清除干净;引弧板应与母材材质相同,焊接坡口形式相同,长度应符合标准的规定。使用手工电弧时,要使用状态良好、功能齐全的电焊机,选用的焊条需用烘干箱进行烘干。

- 有质量检验标准,如截面高度(h)h <1000时,允许偏差4.0等,检验方法按标准执行。

- 制孔

- 采用摇臂钻设备。

- 螺栓孔及孔距允许偏差符合《钢结构施工及验收规范》的有关规定,检验方法为用直尺、钢尺、卡尺和目测检查。

- 矫正型钢

- 操作人员熟悉工艺内容并熟悉掌握设备操作规程,矫正完成后,应进行自检,允许偏差符合《钢结构施工及验收规范》有关规定。

- 端头切割

- 焊接型钢柱梁矫正完成后,其端部采用端头铣床进行平头切割,端部铣平有允许误差要求,如铣平面的平面度0.3。

- 除锈

- 采用专用除锈设备进行抛射除锈,可提高钢材的疲劳强度和抗腐能力,对钢材表面硬度也有提高,有利于漆膜的附和且不需增加外加的涂层厚度。

三、钢结构安装流程

- 构件运输:将制作好的钢结构构件运输到施工现场。

- 连接与固定:采用焊接、螺栓连接等方式,将各个构件连接成一个整体,确保结构的稳定性和安全性。

四、围护结构安装

- 包括墙面板、屋面板等围护结构的安装,具体根据设计要求进行操作。

五、内部装修(根据客户需求)

- 根据客户需求,进行室内装修工作,如地面、墙面装修等。

六、验收与交付

- 对整个建筑进行质量验收,确保各项指标符合设计要求和相关标准,同时提供相关的使用说明和维护建议。

钢结构厂房设计要点

钢结构厂房施工安全规范

钢结构厂房维护保养指南

钢结构厂房成本控制策略

还没有评论,来说两句吧...