钢结构生产工艺(钢结构生产工艺是指从原材料的采购、加工、加工、组装到最终成品的一系列制造过程)

钢结构生产工艺是一个复杂而精密的流程,涵盖了从原材料采购到成品组装的多个步骤。钢材需经过严格的质量控制和检验以确保其符合建筑标准。这些钢材将被切割成所需的尺寸和形状,这一步骤通常由专业的切割设备完成。接下来是成型过程,包括弯曲、卷曲或焊接等技术,以形成所需的钢结构部件。在成型过程中,需要精确控制材料的温度和压力,以确保构件的质量和性能。随后,成型后的钢材将进行表面处理,如涂装、镀锌或涂层,以提高耐候性和延长使用寿命。所有加工好的钢结构部件会被组装在一起,形成一个整体的建筑物或结构系统。整个生产流程需要高度的自动化和精确的控制,以确保最终产品的质量和安全性。

钢结构生产工艺概述

钢结构生产工艺是指从原材料的采购、加工、组装到最终成品的一系列制造过程。这些过程确保了钢结构的尺寸精度、质量稳定性和结构安全性。以下是钢结构生产的详细流程:

1. 材料要求

- 质量证书:钢结构使用的钢材、焊接材料、涂装材料和紧固件等应具有质量证书,必须符合设计要求和现行标准的规定。

- 进厂检验:进厂的原材料必须有生产厂的出厂质量证明书,并应按合同要求和有关现行标准在甲方、监理的见证下进行现场见证取样、送样、检验和验收,做好检查记录,并向甲方和监理提供检验报告。

- 材料代用:材料代用应由制造单位事先提出附有材料证明书的申请书(技术核定单),向甲方和监理报审后,经设计单位确认后方可代用。

2. 主要机具

- 常用工具:钢结构生产常用的工具包括剪切机、锯切机、气割设备、矫正设备、焊接设备等。

3. 作业条件

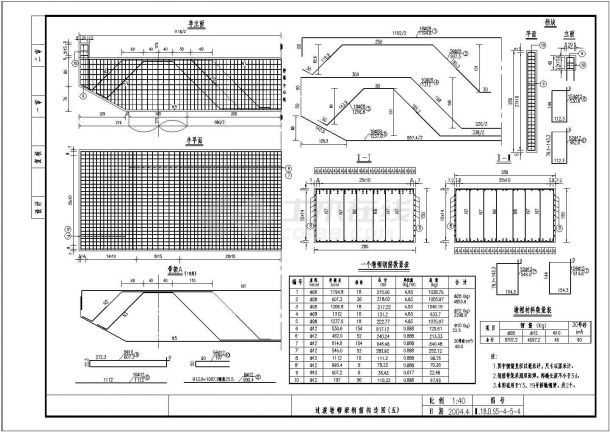

- 施工详图:完成施工详图,并经原设计人员签字认可。

- 技术准备:施工组织设计、施工方案、作业指导书等各种技术准备工作已经准备就绪。

- 工艺试验:各种工艺评定试验及工艺性能试验和材料采购计划已完成。

- 材料进厂:主要材料已进厂。

- 设备调试:各种机械设备调试验收合格。

- 工人培训:所有生产工人都进行了施工前培训,取得相应资格的上岗证书。

4. 操作工艺

4.1 放样、号料

- 熟悉图纸:熟悉施工图,发现有疑问之处,应与有关技术部门联系解决。

- 准备材料:准备好做样板、样杆的材料,一般可采用薄铁皮和小扁钢。

- 校验工具:放样需要的钢尺必须经过计量部门的校验复核,合格后方可使用。

- 检查材料:号料前必须了解原材料的材质及规格,检查原材料的质量。

- 标记加工符号:样板样杆上应用油漆写明加工号、构件编号、规格,同时标注上孔直径、工作线、弯曲线等各种加工符号。

- 预留余量:放样和号料应预留收缩量(包括现场焊接收缩量)及切割、铣端等需要的加工余量。

4.2 切割

- 剪切:注意剪切程序、矫正和修磨。

- 锯切:型钢应进行校直后方可进行锯切,单件锯切的构件先划出号料线,成批加工的构件可预先安装定位挡板。

- 气割:气割前必须检查确认整个气割系统的设备和工具全部运转正常,并确保安全。

4.3 矫正和成型

- 矫正:使用机械力(如翼缘矫平机、撑直机、油压机、压力机等)或火焰矫正进行矫正。

- 成型:热加工时控制好温度,满足规定要求。

4.4 边缘及端部加工

- 方法:铲边、刨边、铣边、碳弧气刨、半自动和自动气割机、坡口机加工等。

4.5 滚圆

- 设备:可选用对称三轴滚圆机、不对称三轴滚圆机和四轴滚圆机等机械进行加工。

4.6 煨弯

- 设备:根据不同规格材料可选用型钢滚圆机、弯管机、折弯压力机等机械进行加工。

4.7 制孔

- 类型:包括铆钉孔、普通连接螺栓孔、高强螺栓孔、地脚螺栓孔等。

- 方法:钻孔通常在钻床上进行,不便用钻床时,可用电钻、风钻和磁座钻加工。

4.8 组装

- 方法:包括地样法、仿形复制装配法、立装法、胎模装配法等。

4.9 焊接

- 重要性:焊接是钢结构加工制作中的关键步骤,要选择合理的焊接工艺和方法,严格按要求操作。

4.10 摩擦面的处理

- 方法:可采用喷砂、喷丸、酸洗、打磨等方法,严格按设计要求和有关规定进行施工。

4.11 涂装

- 要求:严格按设计要求和有关规定进行施工。

结构稳定技术

钢结构在使用中,其结构的稳定性非常重要。建筑工程实践中,钢结构运用技术丰富多样,包括构件制造、连接技术、防腐技术、消防技术、结构稳定技术等多个方面。

总结

钢结构生产工艺是一个复杂而精细的过程,涉及多个环节和技术。通过严格的材料管理、先进的设备和工艺、专业的技术团队,可以确保钢结构产品的质量和性能,满足各种工程需求。

钢结构焊接工艺要点

钢结构防腐处理方法

钢结构施工详图设计

钢结构质量检测标准

还没有评论,来说两句吧...