钢结构焊缝超声波探伤(钢结构焊缝无损检测方法超声波探伤仪的选择技巧)

钢结构焊缝超声波探伤是一种有效的无损检测方法,用于评估焊缝的完整性和质量。选择合适的超声波探伤仪是确保检测结果准确性的关键。以下是选择超声波探伤仪时需要考虑的一些技巧:,,1. 频率选择:不同的焊缝类型可能需要不同频率的超声波探头。低频探头适用于薄板焊缝,而高频探头适用于厚板焊缝。,,2. 探头类型:根据焊缝的类型(如对接焊缝、角焊缝等),选择合适的探头类型。对接焊缝通常使用平探头,而角焊缝可能更适合使用斜探头。,,3. 灵敏度和分辨率:选择具有高灵敏度和良好分辨率的探头,以确保能够检测到微小的内部缺陷。,,4. 探伤范围:考虑焊缝的尺寸和形状,选择适合的探伤范围。较大的焊缝需要更大的探头,以便覆盖整个焊缝区域。,,5. 探头材料:选择与焊缝材料相匹配的探头材料,以确保最佳的声学性能和耐用性。,,6. 探头校准:确保超声波探伤仪经过正确校准,以获得准确的检测结果。,,7. 探头安装和维护:选择易于安装和维护的探头,以减少停机时间并提高检测效率。,,通过综合考虑这些因素,可以选择合适的超声波探伤仪,为钢结构焊缝提供可靠的无损检测服务。

一、钢结构焊缝超声波探伤概述

钢结构焊缝超声波探伤是一种重要的无损检测方法,用于检测钢结构焊缝内部的缺陷,确保钢结构的质量和安全性。在锅炉压力容器及一些钢结构件(这些部件主要采用焊接加工成形)中被广泛应用。焊缝内部质量一般利用射线和超声波来检测,对于焊缝中裂纹、未熔合等危险性缺陷,超声波探伤比射线更容易发现。

二、焊接加工相关知识

(一)焊接接头形式

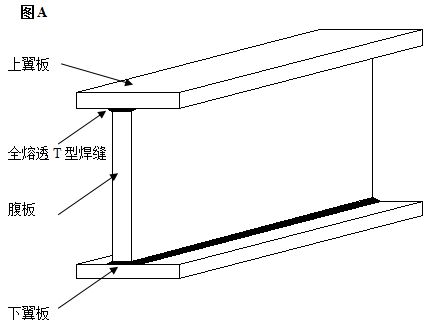

焊接接头形式主要有对接、角接、搭接和T型接头等几种。探伤人员需要了解这些接头形式,因为不同的接头形式可能需要采用不同的探伤方法和技术。

(二)焊缝中常见缺陷

- 气孔、夹渣:属于立体型缺陷,危害性相对较小。

- 裂纹、未熔合:属于平面型缺陷,危害性较大。在焊缝探伤中,由于焊缝余高的影响及焊缝中裂纹、未焊透、未熔合等危险性大的缺陷往往与探测面垂直或成一定角度,因此一般采用横波探伤。

三、探测条件的选择

(一)探测面的修整

工件表面的粗糙度直接影响探伤结果,一般要求表面粗糙度不大于6.3m,否则应予以修整。对于厚度为8 - 46mm的焊缝采用二次波探伤,探测面修整宽度为P2KT + 50(mm);厚度为大于46mm的焊缝采用一次波探伤,探测面修整宽度为PKT+50(mm)(式中K为探头的K值;T为工件厚度)。

(二)耦合剂的选择

常用的耦合剂有机油、甘油、浆糊、润滑脂和水等,在实际探伤中用得最多的是机油和浆糊。

(三)频率选择

焊缝的晶粒比较细小,可选用比较高的频率探伤,一般为2.5 - 5.0MHz。对于板厚较小的焊缝,可采用较高的频率;对于板厚较大、衰减明显的焊缝,应选用较低的频率。

(四)K值选择

探头K值的选择应从以下三个方面考虑:

- 使声束能扫查到整个焊缝截面。

- 使声束中心线尽量与主要危险性缺陷垂直。

- 保证有足够的探伤灵敏度。设工件厚度为T,焊缝上下宽度分别为a和b,探头K值为K,探头前沿长度为L,则有:K(a + b+ L)/T。一般斜探头K值可根据工件厚度来选择,薄工件采用大K值,以便避免近场区探伤,提高定位定量精度;厚工件采用小K值,以便缩短声程,减小衰减,提高探伤灵敏度,同时还可减少打磨宽度。在条件允许的情况下,应尽量采用大K值探头。

(五)探测方向的选择

四、距离 - 波幅曲线的绘制与应用

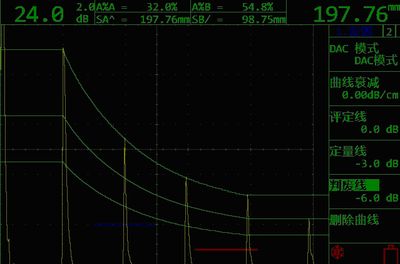

缺陷波高与缺陷大小及距离有关,大小相同的缺陷由于距离不同,回波高度也不相同。描述某一确定反射体回波高度随距离变化的关系曲线称为距离 - 波幅曲线。通过距离 - 波幅曲线,可以根据焊缝中缺陷最高回波的位置、和缺陷性质判断焊缝等级。

五、焊缝无损检测的检验等级

根据《钢焊缝手工超声波探伤方法和探伤结果分级》GB11345 - 89规定,超声波检验等级分为A、B、C三个级别:

- A级检验:采用一种角度的探头在焊缝的单面单侧进行检验,只对允许扫查到的焊缝截面进行探测。一般不要求作横向缺陷的检验。母材厚度〉50mm时,不得采用A级检验。

- B级检验:原则上采用一种角度探头在焊缝的单面双侧进行检验,对整个焊缝截面进行探测。母材厚度〉100mm时,采用双面双侧检验。受几何条件的限制可在焊缝的双面单侧采用两种角度探头进行探伤。条件允许时应作横向缺陷的检验。

- C级检验:至少要采用两种角度探头在焊缝的单面双侧进行检验。同时要做两个扫查方向和两种探头角度的横向缺陷检验。

六、建筑结构焊缝无损探伤检验具体要求

(一)设计要求全焊透的焊缝

- 一级焊缝:应进行100%的检验,其合格等级应为《钢焊缝手工超声波探伤方法和探伤结果分级》GB11345 - 89中B级检验的Ⅱ级及Ⅱ级以上。

- 二级焊缝:应进行抽检,抽检比例20%,其合格等级应为《钢焊缝手工超声波探伤方法和探伤结果分级》GB11345 - 89中B级检验的Ⅲ级及Ⅲ级以上。

- 三级焊缝:全焊透的三级焊缝可不进行无损检测。

(二)特殊结构焊缝

- 焊接球节点网架焊缝的超声探伤及缺陷分级应符合《焊接球节点钢网架焊缝超声波探伤及质量分级法》JG/T3034.1 - 1996的规定。

- 螺栓球节点网架焊缝的超声探伤及缺陷分级应符合《螺栓球节点钢网架焊缝超声波探伤及质量分级法》JG/T3034.2 - 1996的规定。

- 圆管T、K、Y节点焊缝的超声波探伤方法及缺陷分级应符合《建筑钢结构焊接技术规程》JGJ81 - 2002的规定。

七、焊缝缺陷的评定等级

超声波检验焊缝内部缺陷的评定等级分为Ⅰ、Ⅱ、Ⅲ、Ⅳ级,其中Ⅰ级质量最高,Ⅳ级质量最低。根据在标准试块上绘制的距离波幅曲线,对比焊缝中缺陷最高回波的位置、和缺陷性质判断焊缝等级:

- 对于最大反射波幅不超过距离波幅曲线中评定线的缺陷,均评定为Ⅰ级。

- 最大反射波幅超过评定线的缺陷检验者判定为裂纹等危害性缺陷时,无论其波幅和尺寸如何,均评定为Ⅳ级。

- 反射波幅位于Ⅰ区的非裂纹性缺陷,均评定为Ⅰ级。

- 反射波幅位于Ⅲ区的缺陷,无论其指示长度如何,均评定为Ⅳ级。

- 最大反射波幅位于Ⅱ区的缺陷,跟具缺陷指示长度。

八、焊缝检测记数规则及合格评定

(一)焊缝内部缺陷无损检测记数规则

- 一级焊缝:探伤比例100%,即全数探伤。

- 二级焊缝:探伤比例20%。对于工厂制作焊缝,应按每条焊缝长度计算比例,且探伤长度≥200mm,当焊缝长度≤200mm时,应对整条焊缝进行探伤;对于现场安装焊缝,应按同一类型、同一施焊条件的焊缝条数计算比例,探伤长度应≥200mm,并应不少于1条焊缝。

- 三级焊缝:不要求进行内部缺陷的无损探伤。

(二)焊缝处数的记数方法

- 工厂制作焊缝长度≤1000mm时,每条焊缝为1处,长度>1000mm时,将其划分为每300mm为1处。

- 现场安装焊缝每条焊缝为1处。

钢结构焊缝探伤操作流程

超声波探伤仪的选择技巧

焊缝无损检测的国际标准

焊缝缺陷修复的最佳实践

还没有评论,来说两句吧...