桁架展会搭建效果图片(寻找桁架展会搭建效果图片时可以参考以下几个来源)

桁架展会搭建效果图片是展示桁架结构在各种展览和活动中应用的重要视觉资料。以下是一些可以寻找这些图片的资源:,,1. 专业桁架公司网站:很多专门从事桁架设计和制造的公司会在其官方网站上展示他们的产品和案例,包括搭建的桁架效果图片。,,2. 桁架设计软件供应商:一些提供桁架设计软件的公司可能会在其软件中包含一些预装的案例,其中可能包括桁架搭建的效果图片。,,3. 桁架行业展会:参加桁架相关的展会,如国际建筑展览会或国内的专业展览会,可以直接向参展商索要样品照片,或者通过展会现场的媒体区获取相关资料。,,4. 在线图库:互联网上有众多免费的摄影作品库,搜索“桁架搭建”或“桁架效果”可以找到许多高质量的图片。,,5. 社交媒体平台:在微博、抖音等社交媒体平台上搜索相关的话题标签或关键字,可能会找到一些桁架搭建的图片。,,6. 论坛和讨论组:加入专业的桁架设计和搭建论坛或讨论组,与其他专业人士交流可以获得他们分享的图片资源。

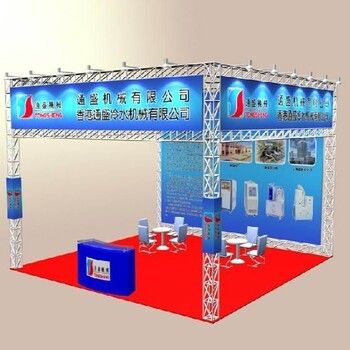

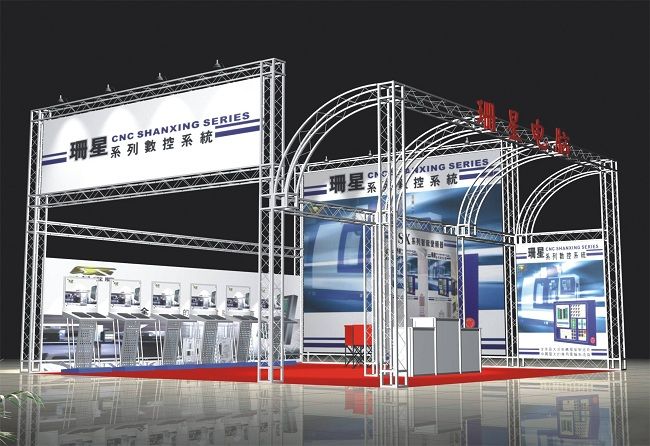

桁架展会搭建效果图片

在寻找桁架展会搭建效果图片时,我们可以参考以下几个来源,这些来源提供了丰富的展会桁架搭建效果图,可以帮助您更好地了解桁架展会搭建的实际效果。

1. 摄图网( )

摄图网提供了多种展会桁架搭建的效果图图片,这些图片都是高清的,可以作为参考来了解桁架展会搭建的各种可能性。该网站提供了4张正版高清的展会桁架效果图图片,涵盖了不同风格和应用场景的桁架搭建方案。

2. 展行雷亚舞台展会活动搭建桁架厂家( )

这个平台提供了大量的展会搭建桁架图片,包括不同类型的桁架,如雷亚舞台桁架、婚庆活动舞台桁架等。这些图片展示了桁架在不同场合的应用,以及如何通过桁架搭建来增强展会的视觉效果。

3. 瑞秀公司( )

瑞秀公司是一家专业的展会搭建服务提供商,他们提供的展会桁架搭建服务包括精美的设计和搭建、高质量的材料和工艺、灵活的组合和拆装等特点。虽然该页面没有直接提供图片,但描述了他们如何根据客户需求提供定制化的桁架搭建方案,这对于了解桁架展会搭建的实际效果也是很有帮助的。

4. 广州科麦隆展览服务有限公司( )

广州科麦隆展览服务有限公司专注于展会设计搭建和桁架搭建业务,他们提供的服务包括设计、规划和建设等一系列服务。虽然该页面主要是介绍服务内容,但通过他们的服务描述,可以想象到他们提供的桁架展会搭建效果应该是专业且富有创意的。

综上所述,以上网站和公司提供的桁架展会搭建效果图片和描述,可以为您提供丰富的灵感和参考,帮助您更好地理解和选择适合自己需求的桁架展会搭建方案。

桁架展会搭建价格对比

展会桁架搭建材料选择

桁架展会搭建案例分析

展会桁架搭建流程详解

还没有评论,来说两句吧...