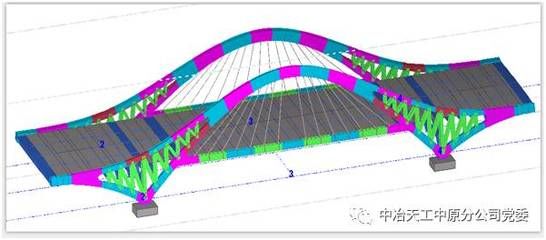

桥梁钢结构制作(桥梁钢结构制作工艺流程详解)

桥梁钢结构的制作是一个复杂且精细的过程,涉及到多个阶段和关键步骤。以下是桥梁钢结构制作的主要工艺流程:,,1. 设计阶段:在这个阶段,工程师会进行详细的结构设计和计算,包括选择合适的材料、确定构件尺寸、计算荷载分布等。这一阶段的成果将直接影响到后续的制造过程。,,2. 采购原材料:根据设计要求,采购合适的钢材和其他辅助材料。这些材料需要满足一定的性能指标,如强度、韧性、可焊性等。,,3. 切割与成形:使用数控切割机或火焰切割等方法,将钢材按照设计图纸的要求进行精确切割。通过弯曲、卷曲等工艺,将钢材加工成所需的形状和尺寸。,,4. 焊接与组装:将切割成形后的钢材进行焊接,形成整体的钢结构框架。焊接过程中需要注意焊缝的质量,确保结构的牢固性和稳定性。,,5. 涂装与防腐:对焊接完成的钢结构进行涂装,以保护钢材免受腐蚀。涂装材料需要具有良好的附着力、耐候性和耐腐蚀性。,,6. 安装与调试:将制作好的桥梁钢结构运输到施工现场,按照设计要求进行安装。安装过程中需要注意连接部位的密封和紧固,以确保结构的稳定性和安全性。,,7. 质量检测与验收:完成安装后,对桥梁钢结构进行质量检测,包括外观检查、尺寸测量、力学性能测试等。只有符合设计要求和相关标准的桥梁钢结构,才能被认定为合格产品。

一、桥梁钢结构制作的工艺流程

- 放样

- 这是钢结构制作工艺中的第一道工序,要根据产品施工详图或零、部件图样要求的形状和尺寸,按1:1的比例把产品或零部件的实样画在放样台上。包括核对图纸的安装尺寸和孔距,以1:1大样放出节点,核对各部分的尺寸,制作样板和样杆作为下料、弯制、铣、刨、制孔等加工的依据。

- 号料

- 包括检查核对材料,在材料上画出切割、铣、刨、制孔等加工位置。

- 切割下料

- 有使用氧割(气割)、等离子切割等高温热源的方法和使用机切、冲模落料和锯切等机械力的方法。

- 平直矫正

- 包括型钢矫正机的机械矫正和火焰矫正等方法来确保钢材的平直度。

- 边缘及端部加工

- 方法有铲边、刨边、铣边、碳弧气刨、半自动和自动气割机、坡口机加工等。

- 滚圆

- (可根据具体要求选用合适的设备和工艺进行操作,文档未详细提及滚圆工艺的具体细节)。

- 煨弯

- (文档未详细提及煨弯工艺的具体操作内容)。

- 制孔

- (未提及制孔的具体工艺要求,仅在工艺流程中有提及)。

- 钢结构组装

- (文档未详细提及钢结构组装的具体操作要点)。

- 焊接

- 对主要焊缝,特别是对接焊缝或设计要求的焊缝,在焊缝焊接结束后应及时进行检测。焊接检测实行严格的三级质量管理体系,采用施工过程检测、施工单位自检、建设单位抽检三检严格把关,通过检测来检查焊缝质量是否达到设计要求,对于不合格的应作返工处理直至合格。

- 摩擦面的处理

- (文档未详细提及摩擦面处理的具体方法和要求)。

- 涂装

- 钢表面涂装时不允许表面有潮气和冷凝水;钢和混凝土表面不允许有松软物、尘灰和油污等附着物;结露期或其它恶劣气候,不得进行涂装施工。酚醛、醇酸、油性漆不允许在气温5以下、相对湿度80%以上条件下施工;无机富锌、环氧沥青漆不允许在气温10以下、相对湿度80%以上条件下施工。

二、桥梁钢结构制作的前期准备工作

- 技术准备

- 图纸会审:对施工图纸进行详细审查,检查图纸中的尺寸、结构形式、连接方式等是否合理,有无矛盾之处。

- 深化设计:根据工程实际需求,对原设计进行进一步细化和优化,以满足施工要求。

- 加工制作方案:制定详细的加工制作方案,包括工艺流程、质量控制措施、安全保障措施等。

- 工艺试验:对一些关键的工艺环节进行试验,如焊接工艺试验,确定合适的焊接参数等。

- 机具准备

- 运输机具:准备合适的运输设备,确保钢结构构件能够安全、及时地运输到施工现场。

- 加工机具:如切割设备、制孔设备、边缘加工设备等,保证这些设备能够正常运行,满足加工精度要求。

- 焊接机具:根据焊接工艺要求,选择合适的焊接设备,如电焊机等,并确保设备性能良好。

- 涂装机具:准备涂装所需的喷枪、搅拌机等设备,保证涂装质量。

- 检测机具:如探伤仪等,用于检测钢结构构件的质量,如焊缝质量等。

三、桥梁钢结构制作中的材料相关要点

- 材料选定

- 进场材料在加工前,对其出厂合格证、质量保证书、批号、化学成分和力学性能进行逐项验收,并按国家现行的有关标准及施工规范进行抽检试验,试验合格后方可使用。另外,用于结构焊接的焊接材料必须具有出厂合格证,并且符合国家的有关规定,而且还必须和所焊接的钢构件相适应。

桥梁钢结构焊接质量控制

钢结构制作工艺流程详解

桥梁钢结构材料验收标准

钢结构制作成本控制策略

还没有评论,来说两句吧...